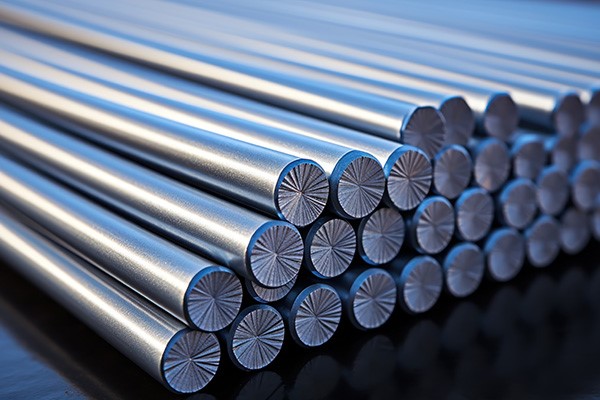

معرفی فولاد گرمکار

برای درک بهتر کاربرد فولاد گرمکار بهتر است کمی با این فولادهای مقاوم و مستحکم آشنا شویم. فولادهای گرمکار به جهت مقاومت در برابر سایش، حرارت بالا و شرایط تحت فشار در واحدهای تولیدی و صنعتی متفاوتی کاربرد دارند. در صنعت ریختهگری و صنایع دیگر این فولادهای گرمکار هستند که میتوانند شرایط دمایی و فشار بالا را تحمل کنند.

برای تولید این فولادها نیاز است آلیاژهای مختلفی با نسبت مشخصی و در دمای بالا باهم ترکیب شوند. این فولادها در دمای بین ۴۸۰ تا ۷۶۰درجه سانتیگراد بهخوبی دوام آورده و تغییری در شکل ظاهری و خواص آنها ایجاد نمیشود.

برای آشنایی با فولاد گرمکار باید بدانید که تمامی فولادهای ابزار و قالبها با هدف دستیابی به خواص مد نظر مانند سختی، چقرمگی، استحکام و مقاومت در برابر سایش باید با عملیات حرارتی بهینه شوند. بعداز آشنایی با فولاد گرمکار حتما متوجه خواهید شد که این فولادها اولویت انتخاب مهندسان هستند، بهخصوص در صنایع و شرایطی که نیاز به قطعهای مقاوم در دمای بالا باشد.

آنالیز شیمیایی فولاد گرمکار

کاربرد فولاد گرمکار براساس نوع و آلیاژهایی که در ساخت آن بهکار رفته است، متفاوت خواهد بود. بهطور معمول فولاد گرمکار را جزء فولادهای کربن متوسط قرار میدهند، چراکه بین ۳۵ تا ۴۰درصد از حجم فولاد را کربن تشکیل داده است. آلیاژهای شیمیایی دیگری که فولاد گرمکار را به ویژگیهای استحکام و مقاومت رساندهاند، عبارتاند از:

- مولیبدن

- نیکل

- تنگستن

- کربن

- سیلیسیوم

- منگنز

- وانادیوم

- کروم

- فسفر

- پتاسیوم

ویژگیهای فولاد گرمکار

مجموعه ویژگیهایی که باعث شده است کاربرد فولاد گرمکار در صنایع و موقعیتهای مختلف نظر مهندسان را به خود جلب کند، عبارتاند از:

- استحکام در شرایط کشش گرمایی

- بازگشتپذیری کم

- مقاومت در مقابل تنشهای گرمایی

- تحمل زیاد در برابر سایشهای گرم

- تحمل و مقاومت در برابر شوکهای حرارتی

- مقاومت در برابر شوک الکتریکی

- مقاومبودن در مقابل تغییر شکل

- ماشینکاری خوب

- مقاومت در برابر اکسیداسیون

انواع فولاد گرمکار

تنوع کاربرد فولاد گرمکار نشاتگرفته از تنوع آلیاژهای مختلف آن است. تنوع نوع و مقدار آلیاژها باعث شده است انواع مختلفی از فولاد گرمکار در کارخانهها تولید شود که هر کدامشان برای عملکرد خاصی بهینه و فرموله شدهاند.

فولاد تنگستندار، کرومدار و مولبیدندار انواع مختلف فولاد گرمکار هستند که هرکدام بنابر گرید و استاندارهای مشخصی ساخته شدهاند. در بخش بعدی کاربردهای هر گروه را توضیح دادهایم.

کاربرد فولاد گرمکار تنگستندار

این گروه از فولادهای گرمکار که شامل گریدهای H20-H39 هستند، از عناصری همچون تنگستن، کربن، کروم و در شرایطی هم وانادیوم تشکیل شدهاند. تولیدات این گروه مقاومت بیشتری از فولادهای کرومدار در برابر گرما و سایش دارند، اما چقرمگی و مقاومبودن آنها در برابر ضربه کمتر است.

اگر قصد خرید فولاد گرمکار را دارید باید بدانید که سختی فولادهای تنگستندار بین ۴۵۰HV تا ۶۰۰HV است. همچنین با خرید فولاد گرمکار از این دسته امکان بهکارگیری آنها در مندرلها و قالبهای اکستروژن برای دماهای بالا مثل اکسترود برنج، آلیاژهای نیکل یا فولاد فراهم است.

درباره فولادهای تنگستندار ذکر این نکته لازم است که با کاهش کربن، تولیدات بهینهتری عرضه میشود که چقرمگی و مقاومت به شوک حرارتی قابلقبولی دارند. البته مقادیر تنگستن و وانادیوم نیز باید دقیق انتخاب شوند، چراکه این ۲ عنصر کاربیدزا با ایجاد کاربید در فولاد منجر به کاهش کربن در آستنیت میشوند که در نهایت کاهش سختیپذیری فولاد را بهدنبال دارد.

گریدهای فولاد تنگستندار ۱٫۲۵۴۲، ۱٫۲۵۶۷ و۱٫۲۵۸۱هستند که با ترکیبی از مقادیر مشخصشدهای تنگستن، وانادیوم و کربن خواص مکانیکی مناسبی مانند سختیپذیری قابل قبول در دماهای بالا، مقاومت در برابر شوک حرارتی و چقرمگی دارند. کاربرد گریدهای مختلف این فولادها عبارتاند از:

- فولاد ۱.۲۵۶۷: تولید قالبها و ماهیچههای ریختهگری و قالبهایی جهت کار با فلزات غیرآهنی

- فولاد ۱.۲۵۸۱: قالبهای ریختهگری تحت فشار و قالبهای اکستروژن داغ.

کاربرد فولاد گرمکار مولبیدندار

برای ساخت فولادهای این دسته مولبیدن که فلزی نقرهای رنگ است نقش کاربیدزا و ایجاد سختی ثانویه را ایفا میکند. فولادهای H40-H59، فولادهای مولبیدنداری هستند که خواص آنها تا حد زیادی به فولادهای تنگستندار شباهت دارد.

زمان تولید این دسته فولادهای گرمکار و عملیات حرارتی باید مراقب بود تا دکربوره یا کربنزدایی سطحی رخ ندهد، چراکه خواص سختیپذیری فولاد حاصل دور از محاسبات مهندسان خواهد بود.

ویژگی خاص فولادهای مولبیدندار مقاومت بالا در برابر شوک حرارتی، سایش و تغییر شکل است. همچنین این فولادها در کنار امکان ماشینکاری در حالت آنیل، چقرمگی در دماهای بالا و مقاومت به کاهش سختی در تمپر را نیز به خود اختصاص دادهاند.

کاربرد فولاد گرمکار مولبیدندار با گریدهای ۱٫۲۷۱۴ و ۱٫۲۷۶۷ بیشتر برای ساخت تیغهها، قالبهای اکسترود، قالبهای دایکست، قالبهای فورج و قالبهای برش گرم است. کاربرد فولاد ۱٫۲۳۴۴ نیز در ساخت اکستروژنهای سردشونده با روغن یا هوا و ماندرلهای سوراخ کن و پرسهای اکستروژن به چشم میخورد.

کاربرد فولاد گرمکار کرومدار

فولادهای H10 تا H19 جزء فولادهای کرومدار قرار دارند. برای ساخت این دسته از فولادها کروم نقش پایه و تنگستن، وانادیوم، مولبیدن و کبالت نقش آلیاژهای فرعی را دارند. تقریبا بین ۳۵ تا ۴۵درصد کربن نیز در فولادهای کرومدار بهکار رفته است.

ویژگی منحصربهفرد فولادهای کرومدار سختی بسیار خوب در زمان عملیات حرارتی سختکاری است که مقادیر کروم بالا و کربن پایین این مشخصه را ایجاد کردهاند. همچنین کروم که یک عنصر کاربیدزا است، مقاومت به سایش و خوردگی را در این فولادها افزایش میدهد. مولبیدن و تنگستن نیر به جهت استحکام فولاد در دمای بالا و کاهش چقرمگی در فولادهای H14-H10 اضافه میشوند.

در گریدهایی از فولادهای گرمکار کرومدار وانادیوم برای افزایش سختی و مقاومت به سایش و سیلیس به جهت افزایش مقاومت به خوردگی تا دمای ۸۰۰درجه سانتیگراد سایر آلیاژها را برای ساخت محصول نهایی یاری میکنند.

معروفترین فولادهای این دسته H13-H11-H10 هستند که برای ساخت تسمه، میلگرد، ساخت قالبهای مخصوص پتککاری، پیچومهره و بهطور کلی قالبها و ابزارهایی با عمر و استحکام بالاتر کاربرد دارند.

تفاوت کاربرد فولاد گرمکار با سردکار

فولادهای سردکار انواع دیگری از فولادهای ابزار هستند. این دسته از فولادها تفاوتهای چشمگیری ازنظر قیمت، کاربرد و ترکیبات با فولادهای گرمکار دارند. اما بحث ما تفاوت کارایی این ۲ فولاد است.

بهطور کلی فولادهای گرمکار در دماهای بالا تا ۷۶۰درجه وفولادهای سردکار در دمایی بین ۲۰۰ تا ۲۵۰درجه سانتیگراد عملکرد بهینهای ارائه میدهند. ازطرفی کربن بالای فولادهای سردکار سختی بسیار بالاتری در این تولیدات ایجاد کرده که در فولادهای گرمکار با توجه به وجود آلیاژهای دیگر این سختی کمتر است.

قیمت فولاد گرمکار

همانطور که کاربرد فولاد گرمکار براساس انواع آن متفاوت است، قیمت فولادها نیز با توجه به درصد و نوع آلیاژ بهکاررفته تعیین میشود. گریدهای فولاد پایه نیز در کاهش و افزایش محصول نهایی تأثیرگذار است.

از کیفیت، نوع و مشخصههای فولاد گرمکار که بگذریم، شکل نهایی تولیدات که تسمه هستند یا قالب یا ابزارهای صنعتی میتواند تفاوتهایی در قیمت نهایی ایجاد کند.

در محصولات یک شکل عوامل دیگری همچون ضخامت، ابعاد، وزن و سطح مقطع در قیمت تولیدات فولادی نقش دارند. ازطرفی برندها و شرکتهای مختلف سازنده با توجه به هزینه تامین مواد اولیه، تولید و نیروی انسانی، هزینههای حملونقل و بازاریابی قیمتهای متفاوتی برای ساختههایشان در نظر گرفتهاند.

با این تفاصیل اگر بهدنبال قیمت بهروز فولاد گرمکار هستید با درنظرگرفتن نوسانات ارزی و بازار آهن بهتر است از سایتها و مراکز فروش معتبر مانند میهن فولاد https://mihanfooladco.com/product-category/alloy-steel/hot-work-tool-steels/ درباره قیمت لحظهای فولاد گرمکار و سایر فولادهای آلیاژی سوال کنید.

جمعبندی

کاربرد فولاد گرمکار بیشتر در صنایع و شرایطی دیده میشود که نیاز به قطعهای مقاوم در دماهای بالا و بدون تغییر خواص وجود داشته باشد. فولادهای گرمکار تنگستندار، کرومدار و مولبیدندار براساس خواص و ویژگیها و گریدهای مختلف، کاربردهای چشمگیری در صنایع قالبسازی ریختهگری و ساخت ابزارهای صنعتی مانند پیچ و مهره دارند.

در واقع ویژگی مقاومت و استحکام فولادهای گرمکار در برابر عوامل سایش و دماهای بالا باعث عملکرد بهینه این محصولات شده است. درصورت تمایل برای اطلاع از قیمت و خرید فولادهای گرمکار میتوانید با کارشناسان مجموعه میهن فولاد در تماس باشید.

علی الوان زاده

تاریخ : 26 - آگوست - 2024سلام وقت بخیر مقاله رو خوندم عالی بود سپاس از سایت خوبتون.

کارشناس روابط عمومی

تاریخ : 26 - آگوست - 2024سلام علی جان سپاس از انرژی مثبتی که فرستادید.